EEJ 外圓滾壓刀

產品特點

型號 : EEJ

產品表面預留滾壓間隙,使用鏡面滾壓工具一次精密滾壓,能夠將表面粗糙度從大約Ra 6.3μm降低到Ra 0.2-0.05μm,只有鑄鐵的粗糙度在Ra 0.4-0.2μm之間。這款工具配備了機械微調裝置,可實現精確控制(偏差在0.005mm以內),非常適合批量生產,並且適用於通孔加工。每個工具的調整範圍為0.5mm。

滾壓加工不僅提高了加工表面的耐磨性,還增加了疲勞強度30%,改善了密封性,同時減少了早期磨損,使其在切削加工中具有獨特的優勢。

這款工具具有卓越的工作效率(例如:Ф100 + 0.03×300孔,可以在1.5分鐘內完成加工,Ф30 + 0.02×40孔,只需10秒鐘即可完成加工)。

這款工具體積小巧,易於操作,長期使用,維修成本低,只需更換部分零件,就相當於購置了一台全新設備。

它的應用範圍廣泛,可以在車床、鏜床、鑽床、銑床、加工中心或數控機床刀架上使用。在某種程度上,取代並優於傳統工藝,如磨削、珩磨、研磨、精鉸、精鏜和精車等,節省了時間、人力和成本。

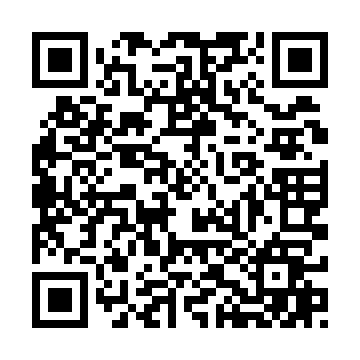

外圓滾壓刀

■ 產品的性能特點

產品表面預留滾壓間隙,使用鏡面滾壓工具一次精密滾壓,能夠將表面粗糙度從大約Ra 6.3μm降低到Ra 0.2-0.05μm,只有鑄鐵的粗糙度在Ra 0.4-0.2μm之間。

這款工具配備了機械微調裝置,可實現精確控制(偏差在0.005mm以內),非常適合批量生產,並且適用於通孔加工。每個工具的調整範圍為0.5mm。

滾壓加工不僅提高了加工表面的耐磨性,還增加了疲勞強度30%,改善了密封性,同時減少了早期磨損,使其在切削加工中具有獨特的優勢。

這款工具具有卓越的工作效率(例如:Ф100 + 0.03×300孔,可以在1.5分鐘內完成加工,Ф30 + 0.02×40孔,只需10秒鐘即可完成加工)。

這款工具體積小巧,易於操作,長期使用,維修成本低,只需更換部分零件,就相當於購置了一台全新設備。

它的應用範圍廣泛,可以在車床、鏜床、鑽床、銑床、加工中心或數控機床刀架上使用。在某種程度上,取代並優於傳統工藝,如磨削、珩磨、研磨、精鉸、精鏜和精車等,節省了時間、人力和成本。

| 電腦代號 | 外徑滾光刀産品型號 |

| 3EEJ12 | 12*12柄 |

| 3EEJ16 | 16*16柄 |

| 3EEJ20 | 20*20柄 |

| 3EEJ25 | 25*25柄 |

■滾壓加工原理

滾壓加工是一種將高硬度且平滑的滾柱與金屬表面接觸,通過局部微小的塑性變形來改善表面粗糙度的塑性加工方法。

這種方法可以在短時間內提高表面粗糙度,同時也使表面變得更硬,而且由於產生了壓縮殘留應力,因此可以實現具有耐久性的表面效果。

■滾壓加工使用說明

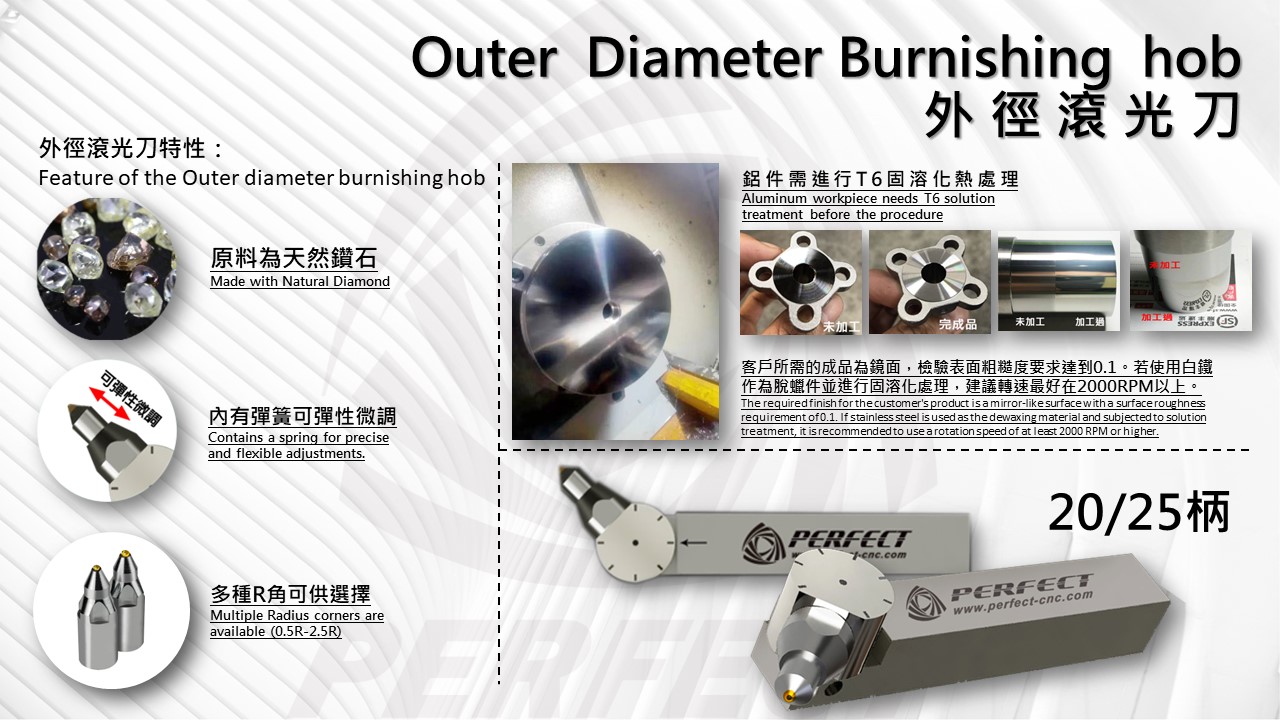

滾壓加工刀具,又稱滾光加工刀具,是一種用於光整無屑加工的工具。

滾壓加工利用金屬在常溫狀態下的冷塑性特點,透過滾光刀具與工件表面的強化加工過程。該過程涉及將經過精密研磨的金剛石球體應用於較軟的零件上,通過擠壓滾光的方式進行加工。當金剛石球頭施加的壓力超過零件材料的屈服點時,零件的表面經歷冷擠壓加工,產生塑性變形,以實現滾光擠光的效果。

這種加工方法不僅能提高表面的光潔度,還能提高材料表面的硬度和機械性能,同時也大大提高了零件表面的耐磨性。

本刀具的刀頭材質是金剛石,也就是鑽石,它是目前硬度最高且最耐磨的物質。這種刀具適合加工硬度在HRC18-68之間的任何金屬。只要是車刀能車動的工作,金剛石刀具都能勝任。由於不同金屬具有各自獨特的結構特性,所以加工後的效果也會有所差異。

金剛石刀具適用於加工各種常見的鋼鐵零件、調質件以及淬火件。但不適用於加工鋁銅件,更不適合用於壓克力、塑膠等材料的加工。

金剛石刀具適用於各種普通車床、CNC車床、鏜床和走心機等加工設備。然而,它不適用於中心孔鑽床、鑽床和銑床等加工設備。

使用步驟:

在使用前,工件必須先進行精車,刀紋越小越好,以達到更高的光潔度,從而更容易實現鏡面效果的加工。

精車完成後,不要將工件卸下,以避免重新安裝後產生任何跳動現象(即使是0.1的跳動都不可接受)。直接進行刀頭更換即可。

將金剛石刀頭插入刀桿頂端的孔中,並緊固小螺絲。調整刀頭的角度,只需確保金剛石刀頭能與工件接觸,並確保在加工過程中不會發生刀具碰撞。

開始進行對刀操作。建議初次使用者在進行實際加工之前,先使用廢棄工件進行精車,並進行對刀練習。

調整加工參數。

開始進行走刀加工。

使用竅門與注意事項:

在使用過程中,請務必使用乾淨的切削液。

在試刀時,一旦刀頭與工件接觸,即可進行走刀。這樣可以測試光潔度是否能達到理想效果。如果感覺稍微不如預期,可以逐步以0.1毫米的單位進刀。

切勿重複滾壓。一旦初次滾壓完成,金屬表面結構已經發生改變,重複滾壓只會產生相反的效果。

在使用時,如果效果達到要求,可以適當提高轉速,以提高加工效率。

在使用時,如果工件出現規則排列的花紋,這可能是因為吃刀量過多,或者機床本身精度不夠,導致精車後工件不平整。如果出現劃傷或車刀紋等現象,則需要調整刀頭。

建議使用數控刀片,這樣可以使粗車和精車相對穩定,無需進行手動磨刀,並確保加工精度。

當使用效果變差時,可以擰轉刀頭,或者調整角度,以使用金剛石刀頭其他未使用過的部位。

加工參數:

線速度:建議在25至85米/分之間選取適宜的數值。

吃刀量:精車後單邊吃刀量建議在0.1至0.3毫米之間。

走刀速度:每轉進刀量宜為0.05毫米。

工件轉速:快速轉動工件,但進刀速度較慢。

儘管這些參數不是非常嚴格,但可以根據個人感覺進行適當的調整。

請注意:鋁件需進行T6固溶化熱處理